7.63m焦炉存在的问题及解决方法

7.63m焦炉为双联火道、分段加热、废气循环、焦炉煤气下喷、高炉煤气和空气侧入、蓄热室分格的复热式超大型焦炉。主要特点是装备水平国际领先、焦炉上下加热均匀、环保及操作环境好等。

2006年8月15日推出第1炉焦炭开始,遇到了许多制约正常生产的难题,部分指标和功能达不到设计水平。为此,我们成立了多个项目的攻关组,不仅解决了上述问题,还使部分指标和功能超过了设计水平。

1 提高单孔炭化室装煤量

7.63m焦炉投产初期,装煤量不足,炉顶空间高度达800mm,导致炉顶空间温度高达987℃,由此引发下列问题。

(1) 装煤孔和上升管内的石墨生长速度很快,影响装煤操作,延误了出焦。

(2) 上升管因长石墨而造成内径缩小,导致炭化室内的压力增加,使机焦侧炉门和装煤孔冒烟。

(3) 3号装煤孔堵死,4个装煤孔的煤线高度不均匀,没有达到设计要求。

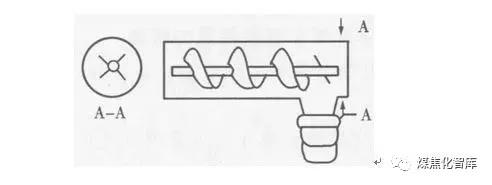

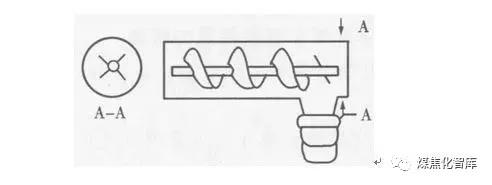

(4) 装煤车的装煤螺旋加料机产生大电流,甚至堵死螺旋加料出口,无法正常生产。

1.1 提高单孔炭化室装煤量的措施

为解决装煤量不足带来的一系列问题,我们采取以下措施:

(1) 装煤称重仓单斗装煤量调试优化;

(2) 装煤车称重系统校正、提高稳定性,保证装煤量的稳定;

(3) 培训提高工人的作业水平,稳定装煤操作环节;

(4) 修改不同炉号、不同炉孔的加煤控制时间及装煤各导套的延迟时间,测试出较准确的配置方案。原设计的加煤总时间为82s,因煤的粒度、水分、配煤等差异,加煤后期,会因炉顶空间压力过大而造成装煤孔冒烟着火现象,环保方面达不到要求。由于加煤速度在短时间内变化过快,会影响装煤螺旋机构的正常运转,经常发生螺旋电流大、螺旋拧死、堵塞装煤孔等问题。

针对以上情况,连续测量了加煤过程中4个装煤孔的压力变化,从加煤总时间和4个煤斗分别延迟加煤等方面进行试验,最终测算出加煤时间为85s比较合理,且4个煤斗加煤部分采用延迟时间控制在5s、3s、 1s和0s。有利于炉顶空间压力的流畅,确保了装煤过程中不冒烟,达到了环保要求。

(5) 为解决装煤末期炉顶空间压力波动大,装煤孔冒烟,环保不达标的难题,测试出装煤车二次加煤及推焦机二次平煤的协调控制方式。原设计的不足之处是平煤时炉顶空间压力过大,焦侧炉门冒烟情况居多,平煤杆带出的余煤大。我们将4.3m焦炉采用过的2次加煤及2次平煤的操作经验应用到7.63m焦炉上。装煤车第1次加煤后暂时停止装煤,推焦机进行第1次平煤,使炭化室内的煤峰得到初步拉平,然后装煤车再继续加煤,推焦机进行2次平煤。经测试,实行装煤车2次加煤及推焦机2次平煤的协调控制方式后,解决了装煤末期炉顶空间压力波动大、装煤孔冒烟、环保不达标的难题,并取得了多装煤及减少平煤余煤量的效果。

(6) 改进设备。在装煤车加煤螺旋给料机的轴头部位,增加了拔煤的导向杆,给煤料下落增加一定的外力,保证了加煤的顺畅,减少煤料被挤实、堵料问题,也消除了螺旋堵料和大电流的问题

7.63m焦炉为双联火道、分段加热、废气循环、焦炉煤气下喷、高炉煤气和空气侧入、蓄热室分格的复热式超大型焦炉。主要特点是装备水平国际领先、焦炉上下加热均匀、环保及操作环境好等。

2006年8月15日推出第1炉焦炭开始,遇到了许多制约正常生产的难题,部分指标和功能达不到设计水平。为此,我们成立了多个项目的攻关组,不仅解决了上述问题,还使部分指标和功能超过了设计水平。

1 提高单孔炭化室装煤量

7.63m焦炉投产初期,装煤量不足,炉顶空间高度达800mm,导致炉顶空间温度高达987℃,由此引发下列问题。

(1) 装煤孔和上升管内的石墨生长速度很快,影响装煤操作,延误了出焦。

(2) 上升管因长石墨而造成内径缩小,导致炭化室内的压力增加,使机焦侧炉门和装煤孔冒烟。

(3) 3号装煤孔堵死,4个装煤孔的煤线高度不均匀,没有达到设计要求。

(4) 装煤车的装煤螺旋加料机产生大电流,甚至堵死螺旋加料出口,无法正常生产。

1.1 提高单孔炭化室装煤量的措施

为解决装煤量不足带来的一系列问题,我们采取以下措施:

(1) 装煤称重仓单斗装煤量调试优化;

(2) 装煤车称重系统校正、提高稳定性,保证装煤量的稳定;

(3) 培训提高工人的作业水平,稳定装煤操作环节;

(4) 修改不同炉号、不同炉孔的加煤控制时间及装煤各导套的延迟时间,测试出较准确的配置方案。原设计的加煤总时间为82s,因煤的粒度、水分、配煤等差异,加煤后期,会因炉顶空间压力过大而造成装煤孔冒烟着火现象,环保方面达不到要求。由于加煤速度在短时间内变化过快,会影响装煤螺旋机构的正常运转,经常发生螺旋电流大、螺旋拧死、堵塞装煤孔等问题。

针对以上情况,连续测量了加煤过程中4个装煤孔的压力变化,从加煤总时间和4个煤斗分别延迟加煤等方面进行试验,最终测算出加煤时间为85s比较合理,且4个煤斗加煤部分采用延迟时间控制在5s、3s、 1s和0s。有利于炉顶空间压力的流畅,确保了装煤过程中不冒烟,达到了环保要求。

(5) 为解决装煤末期炉顶空间压力波动大,装煤孔冒烟,环保不达标的难题,测试出装煤车二次加煤及推焦机二次平煤的协调控制方式。原设计的不足之处是平煤时炉顶空间压力过大,焦侧炉门冒烟情况居多,平煤杆带出的余煤大。我们将4.3m焦炉采用过的2次加煤及2次平煤的操作经验应用到7.63m焦炉上。装煤车第1次加煤后暂时停止装煤,推焦机进行第1次平煤,使炭化室内的煤峰得到初步拉平,然后装煤车再继续加煤,推焦机进行2次平煤。经测试,实行装煤车2次加煤及推焦机2次平煤的协调控制方式后,解决了装煤末期炉顶空间压力波动大、装煤孔冒烟、环保不达标的难题,并取得了多装煤及减少平煤余煤量的效果。

(6) 改进设备。在装煤车加煤螺旋给料机的轴头部位,增加了拔煤的导向杆,给煤料下落增加一定的外力,保证了加煤的顺畅,减少煤料被挤实、堵料问题,也消除了螺旋堵料和大电流的问题

7.63m焦炉为双联火道、分段加热、废气循环、焦炉煤气下喷、高炉煤气和空气侧入、蓄热室分格的复热式超大型焦炉。主要特点是装备水平国际领先、焦炉上下加热均匀、环保及操作环境好等。

2006年8月15日推出第1炉焦炭开始,遇到了许多制约正常生产的难题,部分指标和功能达不到设计水平。为此,我们成立了多个项目的攻关组,不仅解决了上述问题,还使部分指标和功能超过了设计水平。

1 提高单孔炭化室装煤量

7.63m焦炉投产初期,装煤量不足,炉顶空间高度达800mm,导致炉顶空间温度高达987℃,由此引发下列问题。

(1) 装煤孔和上升管内的石墨生长速度很快,影响装煤操作,延误了出焦。

(2) 上升管因长石墨而造成内径缩小,导致炭化室内的压力增加,使机焦侧炉门和装煤孔冒烟。

(3) 3号装煤孔堵死,4个装煤孔的煤线高度不均匀,没有达到设计要求。

(4) 装煤车的装煤螺旋加料机产生大电流,甚至堵死螺旋加料出口,无法正常生产。

1.1 提高单孔炭化室装煤量的措施

为解决装煤量不足带来的一系列问题,我们采取以下措施:

(1) 装煤称重仓单斗装煤量调试优化;

(2) 装煤车称重系统校正、提高稳定性,保证装煤量的稳定;

(3) 培训提高工人的作业水平,稳定装煤操作环节;

(4) 修改不同炉号、不同炉孔的加煤控制时间及装煤各导套的延迟时间,测试出较准确的配置方案。原设计的加煤总时间为82s,因煤的粒度、水分、配煤等差异,加煤后期,会因炉顶空间压力过大而造成装煤孔冒烟着火现象,环保方面达不到要求。由于加煤速度在短时间内变化过快,会影响装煤螺旋机构的正常运转,经常发生螺旋电流大、螺旋拧死、堵塞装煤孔等问题。

针对以上情况,连续测量了加煤过程中4个装煤孔的压力变化,从加煤总时间和4个煤斗分别延迟加煤等方面进行试验,最终测算出加煤时间为85s比较合理,且4个煤斗加煤部分采用延迟时间控制在5s、3s、 1s和0s。有利于炉顶空间压力的流畅,确保了装煤过程中不冒烟,达到了环保要求。

(5) 为解决装煤末期炉顶空间压力波动大,装煤孔冒烟,环保不达标的难题,测试出装煤车二次加煤及推焦机二次平煤的协调控制方式。原设计的不足之处是平煤时炉顶空间压力过大,焦侧炉门冒烟情况居多,平煤杆带出的余煤大。我们将4.3m焦炉采用过的2次加煤及2次平煤的操作经验应用到7.63m焦炉上。装煤车第1次加煤后暂时停止装煤,推焦机进行第1次平煤,使炭化室内的煤峰得到初步拉平,然后装煤车再继续加煤,推焦机进行2次平煤。经测试,实行装煤车2次加煤及推焦机2次平煤的协调控制方式后,解决了装煤末期炉顶空间压力波动大、装煤孔冒烟、环保不达标的难题,并取得了多装煤及减少平煤余煤量的效果。

(6) 改进设备。在装煤车加煤螺旋给料机的轴头部位,增加了拔煤的导向杆,给煤料下落增加一定的外力,保证了加煤的顺畅,减少煤料被挤实、堵料问题,也消除了螺旋堵料和大电流的问题,7.63m焦炉为双联火道、分段加热、废气循环、焦炉煤气下喷、高炉煤气和空气侧入、蓄热室分格的复热式超大型焦炉。主要特点是装备水平国际领先、焦炉上下加热均匀、环保及操作环境好等。

2006年8月15日推出第1炉焦炭开始,遇到了许多制约正常生产的难题,部分指标和功能达不到设计水平。为此,我们成立了多个项目的攻关组,不仅解决了上述问题,还使部分指标和功能超过了设计水平。

1 提高单孔炭化室装煤量

7.63m焦炉投产初期,装煤量不足,炉顶空间高度达800mm,导致炉顶空间温度高达987℃,由此引发下列问题。

(1) 装煤孔和上升管内的石墨生长速度很快,影响装煤操作,延误了出焦。

(2) 上升管因长石墨而造成内径缩小,导致炭化室内的压力增加,使机焦侧炉门和装煤孔冒烟。

(3) 3号装煤孔堵死,4个装煤孔的煤线高度不均匀,没有达到设计要求。

(4) 装煤车的装煤螺旋加料机产生大电流,甚至堵死螺旋加料出口,无法正常生产。

1.1 提高单孔炭化室装煤量的措施

为解决装煤量不足带来的一系列问题,我们采取以下措施:

(1) 装煤称重仓单斗装煤量调试优化;

(2) 装煤车称重系统校正、提高稳定性,保证装煤量的稳定;

(3) 培训提高工人的作业水平,稳定装煤操作环节;

(4) 修改不同炉号、不同炉孔的加煤控制时间及装煤各导套的延迟时间,测试出较准确的配置方案。原设计的加煤总时间为82s,因煤的粒度、水分、配煤等差异,加煤后期,会因炉顶空间压力过大而造成装煤孔冒烟着火现象,环保方面达不到要求。由于加煤速度在短时间内变化过快,会影响装煤螺旋机构的正常运转,经常发生螺旋电流大、螺旋拧死、堵塞装煤孔等问题。

针对以上情况,连续测量了加煤过程中4个装煤孔的压力变化,从加煤总时间和4个煤斗分别延迟加煤等方面进行试验,最终测算出加煤时间为85s比较合理,且4个煤斗加煤部分采用延迟时间控制在5s、3s、 1s和0s。有利于炉顶空间压力的流畅,确保了装煤过程中不冒烟,达到了环保要求。

(5) 为解决装煤末期炉顶空间压力波动大,装煤孔冒烟,环保不达标的难题,测试出装煤车二次加煤及推焦机二次平煤的协调控制方式。原设计的不足之处是平煤时炉顶空间压力过大,焦侧炉门冒烟情况居多,平煤杆带出的余煤大。我们将4.3m焦炉采用过的2次加煤及2次平煤的操作经验应用到7.63m焦炉上。装煤车第1次加煤后暂时停止装煤,推焦机进行第1次平煤,使炭化室内的煤峰得到初步拉平,然后装煤车再继续加煤,推焦机进行2次平煤。经测试,实行装煤车2次加煤及推焦机2次平煤的协调控制方式后,解决了装煤末期炉顶空间压力波动大、装煤孔冒烟、环保不达标的难题,并取得了多装煤及减少平煤余煤量的效果。

(6) 改进设备。在装煤车加煤螺旋给料机的轴头部位,增加了拔煤的导向杆,给煤料下落增加一定的外力,保证了加煤的顺畅,减少煤料被挤实、堵料问题,也消除了螺旋堵料和大电流的问题,7.63m焦炉为双联火道、分段加热、废气循环、焦炉煤气下喷、高炉煤气和空气侧入、蓄热室分格的复热式超大型焦炉。主要特点是装备水平国际领先、焦炉上下加热均匀、环保及操作环境好等。

2006年8月15日推出第1炉焦炭开始,遇到了许多制约正常生产的难题,部分指标和功能达不到设计水平。为此,我们成立了多个项目的攻关组,不仅解决了上述问题,还使部分指标和功能超过了设计水平。

1 提高单孔炭化室装煤量

7.63m焦炉投产初期,装煤量不足,炉顶空间高度达800mm,导致炉顶空间温度高达987℃,由此引发下列问题。

(1) 装煤孔和上升管内的石墨生长速度很快,影响装煤操作,延误了出焦。

(2) 上升管因长石墨而造成内径缩小,导致炭化室内的压力增加,使机焦侧炉门和装煤孔冒烟。

(3) 3号装煤孔堵死,4个装煤孔的煤线高度不均匀,没有达到设计要求。

(4) 装煤车的装煤螺旋加料机产生大电流,甚至堵死螺旋加料出口,无法正常生产。

1.1 提高单孔炭化室装煤量的措施

为解决装煤量不足带来的一系列问题,我们采取以下措施:

(1) 装煤称重仓单斗装煤量调试优化;

(2) 装煤车称重系统校正、提高稳定性,保证装煤量的稳定;

(3) 培训提高工人的作业水平,稳定装煤操作环节;

(4) 修改不同炉号、不同炉孔的加煤控制时间及装煤各导套的延迟时间,测试出较准确的配置方案。原设计的加煤总时间为82s,因煤的粒度、水分、配煤等差异,加煤后期,会因炉顶空间压力过大而造成装煤孔冒烟着火现象,环保方面达不到要求。由于加煤速度在短时间内变化过快,会影响装煤螺旋机构的正常运转,经常发生螺旋电流大、螺旋拧死、堵塞装煤孔等问题。

针对以上情况,连续测量了加煤过程中4个装煤孔的压力变化,从加煤总时间和4个煤斗分别延迟加煤等方面进行试验,最终测算出加煤时间为85s比较合理,且4个煤斗加煤部分采用延迟时间控制在5s、3s、 1s和0s。有利于炉顶空间压力的流畅,确保了装煤过程中不冒烟,达到了环保要求。

(5) 为解决装煤末期炉顶空间压力波动大,装煤孔冒烟,环保不达标的难题,测试出装煤车二次加煤及推焦机二次平煤的协调控制方式。原设计的不足之处是平煤时炉顶空间压力过大,焦侧炉门冒烟情况居多,平煤杆带出的余煤大。我们将4.3m焦炉采用过的2次加煤及2次平煤的操作经验应用到7.63m焦炉上。装煤车第1次加煤后暂时停止装煤,推焦机进行第1次平煤,使炭化室内的煤峰得到初步拉平,然后装煤车再继续加煤,推焦机进行2次平煤。经测试,实行装煤车2次加煤及推焦机2次平煤的协调控制方式后,解决了装煤末期炉顶空间压力波动大、装煤孔冒烟、环保不达标的难题,并取得了多装煤及减少平煤余煤量的效果。

(6) 改进设备。在装煤车加煤螺旋给料机的轴头部位,增加了拔煤的导向杆,给煤料下落增加一定的外力,保证了加煤的顺畅,减少煤料被挤实、堵料问题,也消除了螺旋堵料和大电流的问题