7.63m焦炉存在的问题及解决办法

7.63m焦炉为双联火道、分段加热、废气循环、焦炉煤气下喷、高炉煤气和空气侧入、蓄热室分格的复热式超大型焦炉。主要特点是装备水平国际领先、焦炉上下加热均匀、环保及操作环境好等。

图1 装煤车螺旋示意图

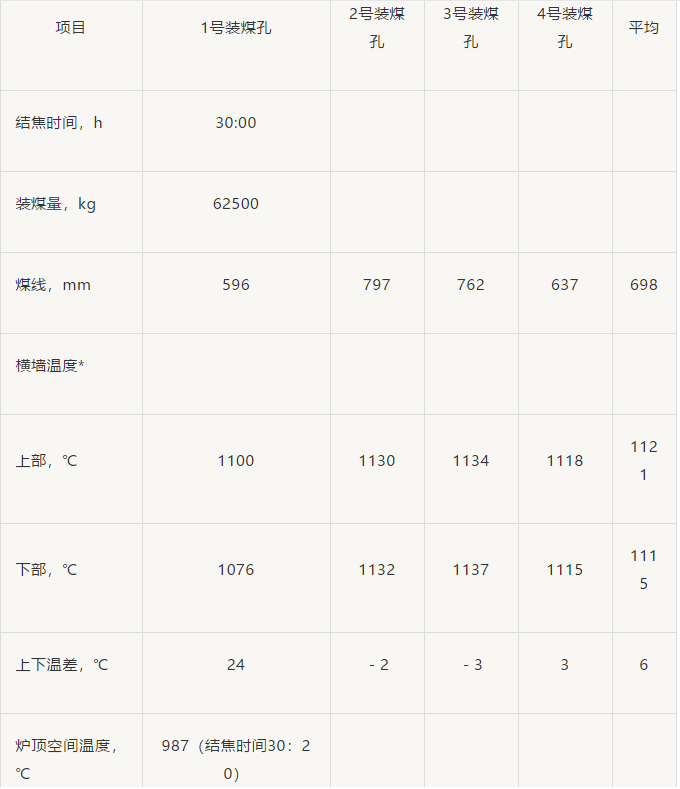

表1 焦炉实际生产数据(2006年11月)

* 横墙温度是指炭化室内炉墙温度。

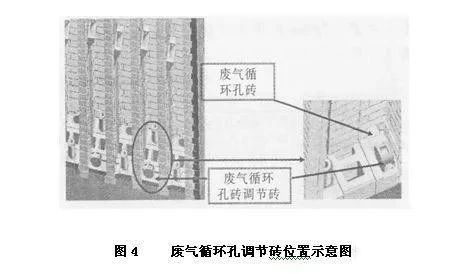

图3 空气进口翻板调节前后位置示意图

(4) 稳定炉温。制定合理的标准温度、煤气供应压力、烟道吸力、加热暂停时间、进风口开度及开闭器吸力等加热制度;运用Coke Master的热量控制系统,根据实际的加热用热流量和每4小时1次的直行温度,自动调节加热暂停时间,使焦炉温度在规定的标准温度±10℃范围内波动,保持了炉温的稳定。

实施上述措施后,炉顶空间温度明显降低(表2),各项技术指标达到了既定目标

表2 实施改进措施前后的炉顶空间温度

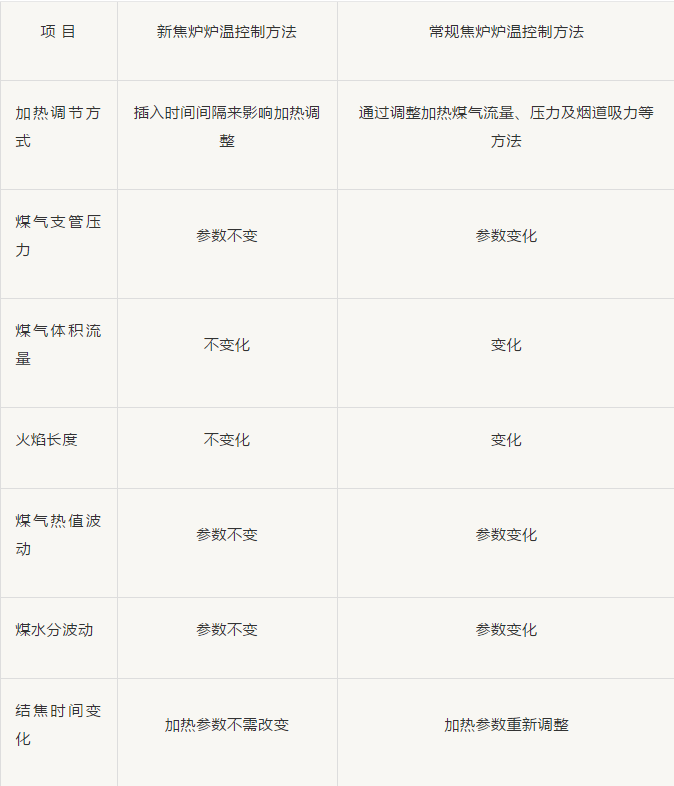

到2007年末,各项功能正常,实现了焦炉操作自动化,日出炉数达到134炉。焦炉直行温度稳定性系数Kc由投产初期的0.33提高到0.85以上。目前,7.63m焦炉在炉温控制方面的先进性见表3。

表3 7.63m焦炉的炉温控制参数

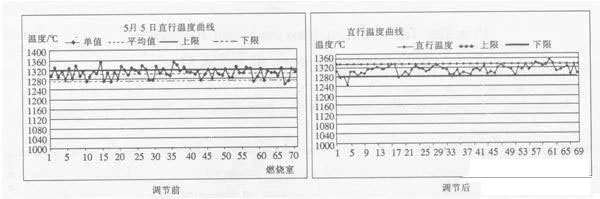

由表3可见,太钢7.63m焦炉炉温稳定性的控制比国内常规焦炉更方便、更容易、更有效。调节前后直行温度均匀性对比见图6。

图6 调节前后直行温度均匀性比较